生产流程

车间隔离网完整生产流程详解

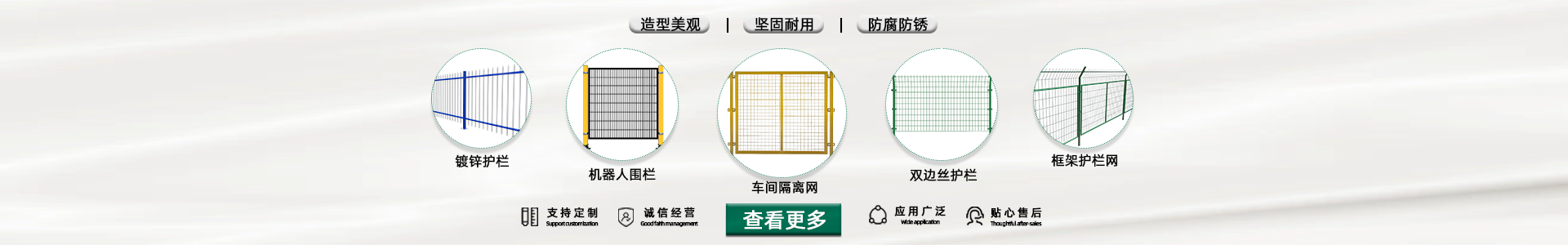

车间隔离网作为工业场景安全防护核心产品,其生产流程需兼顾结构稳定性、耐用性与合规标准,以下是从原材料到成品出库的全流程拆解。

一、前期准备阶段

1. 原材料选型与检验

- 核心材料:选用 Q235 低碳钢丝、镀锌钢管、PE/PVC 粉末,优先选择符合 GB/T 3079-2016 标准的钢丝,确保抗拉强度≥370MPa,避免使用回收废料。

- 检验流程:通过游标卡尺检测钢丝直径(误差≤±0.1mm)、钢管壁厚,采用拉力试验机测试材料韧性,杜绝断裂、锈蚀等不合格原料流入生产。

2. 图纸设计与参数确认

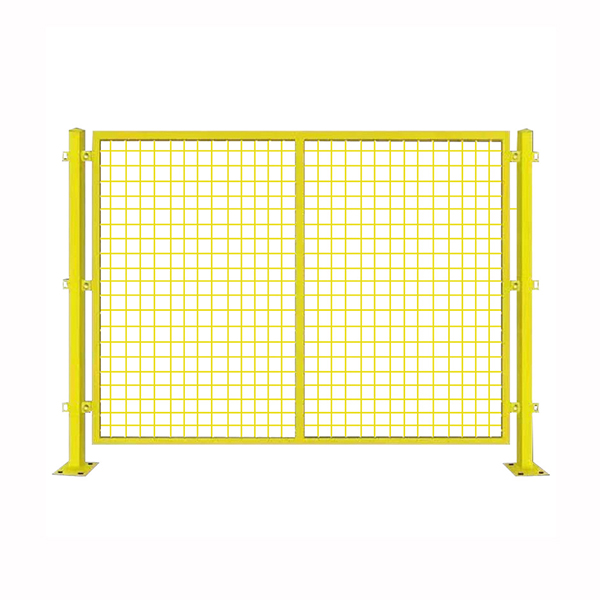

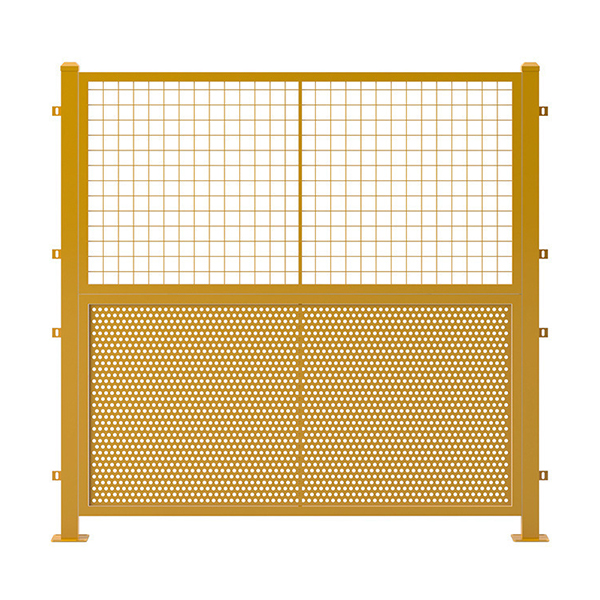

- 定制化设计:根据客户提供的车间布局、防护高度(常见 2.0-3.0m)、孔径要求(50×50mm/100×100mm),使用 CAD 软件绘制生产图纸,明确网片尺寸、框架规格、安装孔位置等细节。

- 合规审核:核对设计方案是否符合《机械安全 防护装置 固定式和活动式防护装置的设计与制造一般要求》(GB/T 8196-2018),确保防护间隙、承载能力等参数达标。

二、核心生产工序

1. 网片加工:焊接 / 编织成型

(1)焊接工艺(主流工艺,适用于低碳钢丝)

- 裁丝:通过自动裁丝机按图纸尺寸切割钢丝,长度误差控制在 ±5mm 内,保证网片尺寸精准。

- 排丝:将切割好的钢丝通过数控排丝机整齐排列,横向与纵向钢丝交叉分布,确保孔径均匀。

- 焊接:采用全自动电阻焊机组,焊点温度控制在 800-1000℃,实现钢丝与钢丝的牢固熔接,焊点抗拉力≥300N,无虚焊、漏焊、脱焊现象。

- 修边:焊接完成后,通过修边机切除网片边缘多余钢丝,打磨毛刺,避免安装时划伤操作人员。

(2)编织工艺(适用于高韧性需求场景)

- 采用钩编机或压花编织机,将钢丝编织成网,编织过程中保证网孔大小一致,网面平整,无跳线、断丝情况,适用于对防护网柔韧性要求较高的车间区域。

2. 框架制作:裁切与焊接

- 钢管裁切:使用数控切管机切割镀锌钢管(常见规格 20×30mm/30×30mm 方管),框架立柱、横梁长度按网片尺寸匹配,误差≤±3mm。

- 框架焊接:将裁切好的钢管通过工装夹具固定,采用二氧化碳气体保护焊焊接成型,焊接处饱满、无气孔,框架对角线误差≤5mm,确保安装时贴合网片。

- 打磨除锈:对框架焊接处进行打磨,去除焊渣与铁锈,为后续表面处理做准备。

3. 表面处理:防腐蚀关键步骤

(1)镀锌处理

- 热镀锌:将网片与框架放入镀锌池,浸泡温度 450-460℃,镀锌层厚度≥85μm,表面均匀光滑,无漏镀、起皮现象,盐雾测试≥48 小时。

- 电镀锌:适用于轻度腐蚀环境,镀锌层厚度≥15μm,表面光亮,成本低于热镀锌。

(2)喷塑 / 浸塑处理

- 前处理:将镀锌后的工件放入除油池、磷化池进行清洗,去除表面油污与杂质,提升粉末附着力。

- 喷塑 / 浸塑:采用静电喷塑机将 PE/PVC 粉末均匀喷涂在工件表面,放入固化炉固化成型。

- 颜色可选:常规颜色为草绿色、蓝色、灰色,可根据客户需求定制,表面无流挂、色差、气泡等缺陷。

4. 组装与成品检验

- 组装:将处理好的网片与框架通过螺栓固定(螺栓材质为不锈钢或热镀锌,防止锈蚀),安装牢固,网片与框架无松动,可根据需求加装门体(合页、锁具配套)。

- 成品检验:

- 外观:网面平整、框架方正、表面无划痕、涂层均匀;

- 尺寸:整体尺寸误差≤±10mm,孔径误差≤±2mm;

- 性能:进行抗冲击测试、耐腐蚀测试;

- 合规性:核对产品是否符合工业安全防护相关标准,出具检验报告。

三、包装与出库阶段

1. 包装工艺

- 单个产品:用 PE 薄膜包裹表面,防止运输过程中涂层磨损,边角处加装硬纸板防护,避免碰撞变形。

- 批量运输:采用托盘打包,用打包带固定,每托盘重量控制在 1 吨内,便于装卸。

- 标签标注:清晰标注产品名称、规格、数量、生产日期、厂家信息。

2. 出库审核

- 核对订单信息与成品参数,确保型号、尺寸、数量一致;

- 检查包装完整性,避免运输过程中损坏;

- 出具产品合格证、检验报告,随货同行。