机器人围栏可是自动化生产线的 “安全门神”,安装质量直接影响生产安全和效率!但实际干活时,很多团队总因为细节没注意,最后不得不拆了重装 —— 既耽误工期,又多花冤枉钱。今天就分享 3 个经过实战验证的硬技巧,帮你一次搞定高质量安装!

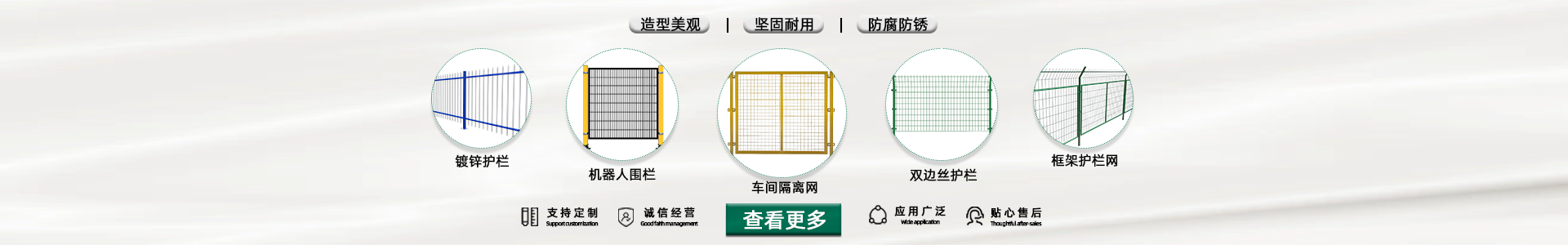

(机器人围栏效果图)

技巧一:前期测量规划做足,少走 90% 弯路

先拿激光测距仪测个遍!地面平整度、立柱该放哪儿、有没有高度限制,所有数据都记下来,别凭感觉估摸着来。

- 先在电脑上模拟一遍更放心!用 CAD 或者简单的模拟工具,把围栏和机器人的工作范围画出来,提前看看会不会互相干涉。之前有个汽车零部件厂就这么干,直接避开了机器人撞立柱的坑。

- 环境也得考虑到!车间里有没有振动源、温度湿度怎么样,都得提前摸清。比如高温环境下,钢材会热胀冷缩,尺寸得算好,不然装完容易变形。

技巧二:按标准化流程来,每个节点都盯紧

把安装拆成 5 个步骤:固定基础→装立柱→装网格 / 面板→装围栏门→集成安全装置,每个步骤结束都要检查,没问题再往下走。

- 别嫌麻烦,用辅助工具!自己做个定位模板,或者用激光定位仪,保证立柱装得垂直(误差不能超过 1.5 毫米 / 米),间距也得均匀。有家电子厂就这么弄,立柱安装效率快了 40%,几乎没出过返工问题。

- 随手记、当场查!拿个检查表,装完一个环节就签字确认,焊缝牢不牢、螺栓拧得够不够紧、围栏门开关顺不顺手,这些都要当场核对,别等最后验收才发现问题。

技巧三:预验收 + 模拟测试,没问题再投产

安全功能逐个查:围栏门一打开,机器人得立马停;安全光栅、紧急停止按钮,每个都要按一遍,确保灵敏有效,没任何死角。

- 维护方便性别忽略:喊上维修师傅一起验收!关键部件能不能轻松摸到、维修通道够不够宽(至少留 60 厘米)、观察窗位置能不能看清内部情况,这些都得满足,不然后续检修太费劲。

- 模拟生产跑够时间:让机器人在围栏里按最大范围、最高速度跑至少 2 小时,看看有没有振动异常,或者会不会碰到围栏。之前有个物流分拣中心,就是这么测出机器人末端和围栏距离太近,及时调整才没出碰撞事故。

真实案例:金属厂的返工教训与改进

围栏门开的方向和物料运输的路线冲突,每次运料都得绕路;

- 立柱基础没固定牢,设备一振动,螺栓就松;

- 安全光栅装低了,存在有人跨越的风险。

第一阶段:先核对图纸和现场是不是一致;

第二阶段:关键步骤(比如基础固定、安全装置安装)专人盯控;

第三阶段:让机器人连续运行 72 小时模拟生产。

没想到后续三条生产线的围栏安装,全都是一次成功,安全审计评分还提高了 42%!

(机器人围栏效果图)

总结

机器人围栏安装看着简单,其实细节里全是门道。与其赶进度匆匆完工,不如花时间把前期规划做足、按标准流程施工、把测试做到位 ——“一次做对” 才是最省时间、最省钱的方式。靠谱的安装不仅能保障生产安全,还能避免后续频繁维修,这波投入绝对值!咨询热线:19933186180